Роботы на складе: ожидания и реальность на примере российских компаний

Роботизация складов в России перестала быть экспериментом и постепенно переходит в стадию промышленного применения.

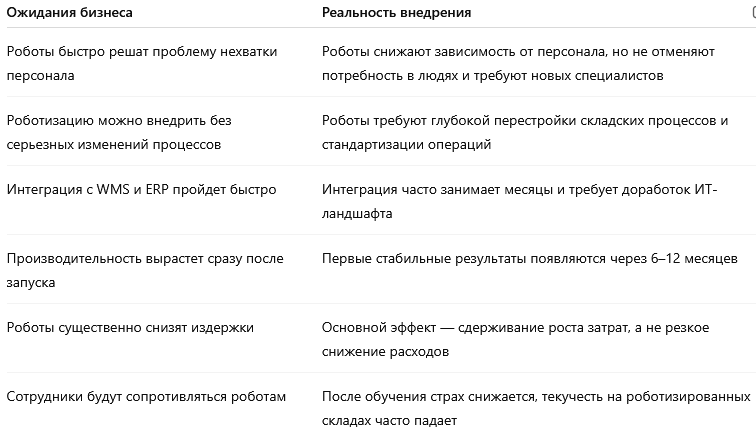

Крупные игроки электронной коммерции и ритейла — Ozon, Wildberries, X5 Group, «Магнит», «СберЛогистика» — уже несколько лет внедряют автоматизированные решения, стремясь справиться с ростом объемов, дефицитом персонала и усложнением логистики. Однако практика показала, что ожидания от роботов и реальность их внедрения часто расходятся.

Зачем компании пошли в роботизацию

Основной мотив у всех компаний был схожим: человеческий ресурс перестал масштабироваться вместе с бизнесом. Рост онлайн-заказов, особенно после 2020 года, привел к резкому увеличению нагрузки на склады. В Ozon и Wildberries открыто говорили о том, что ручная комплектация стала уязвимым местом, где скорость обработки заказов не поспевала за спросом, а текучесть кадров росла.

В классическом ритейле (X5 Group, «Магнит») роботизация рассматривалась как способ:

снизить зависимость от сезонного персонала;

повысить стабильность операций;

уменьшить количество ошибок при сборке заказов для дарксторов и e-grocery.

На каких этапах появились роботы

Вопреки ожиданиям, роботы почти нигде не начали с приемки. Наиболее массово они внедрялись:

на этапе комплектации заказов (AMR-роботы, shuttle-системы);

в зонах хранения с высокой плотностью;

частично — при внутрискладском перемещении.

Например, Ozon и X5 использовали автономных мобильных роботов (AMR), которые подвозят стеллажи или контейнеры к комплектовщику, сокращая его перемещения. Wildberries делал ставку на автоматизацию сортировки и конвейерные системы на крупнейших распределительных центрах.

Главные трудности внедрения

Почти все компании столкнулись с тем, что роботы не являются «коробочным решением». Основные сложности:

необходимость адаптации складов, изначально спроектированных под ручной труд;

нестабильная работа в пиковые периоды;

высокая чувствительность роботов к качеству разметки и инфраструктуры.

Отдельной проблемой стало то, что часть складов располагалась в арендованных помещениях, где капитальная перестройка была экономически нецелесообразной.

Интеграция WMS

Интеграция с WMS оказалась одним из самых сложных этапов. Российские компании неоднократно отмечали, что:

стандартные WMS не всегда готовы к управлению роботами «из коробки»;

требуется разработка промежуточных слоев управления (fleet management);

тестирование занимало месяцы.

В X5 Group публично подчеркивали, что роботизация без зрелой WMS практически невозможна: сначала цифровизация процессов, затем — автоматизация.

Перестройка процессов и инфраструктуры

Фактически всем пришлось менять бизнес-процессы. Роботы требовали:

четких стандартов размещения товаров;

стабильных SKU и упаковки;

строгой дисциплины данных.

Компании пришли к выводу, что роботизация не «лечит» хаос, а наоборот — обнажает слабые места в процессах.

Реакция сотрудников

Опасения персонала действительно возникали, особенно на первых этапах. Однако массовых увольнений не произошло. На практике:

роботы забрали самые монотонные операции;

сотрудники были перераспределены на контроль, управление и нестандартные задачи.

В Ozon и «Магните» отмечали, что после обучения текучесть персонала на роботизированных складах снизилась.

Новые роли и компетенции

После внедрения роботизации появились новые роли:

операторы роботизированных систем;

инженеры по технической поддержке;

специалисты по аналитике складских данных.

Компетенции сместились от физического труда к цифровым и техническим навыкам.

Когда появились первые результаты

Большинство компаний увидели первые измеримые эффекты через 6–12 месяцев после запуска:

рост производительности на одну смену;

снижение ошибок комплектации;

более стабильное выполнение SLA в пиковые периоды.

Какие показатели улучшились быстрее всего

В первую очередь улучшались:

скорость сборки заказов;

точность комплектации;

предсказуемость процессов.

Снижение издержек проявлялось позже и не всегда было драматичным — роботизация чаще помогала сдерживать рост затрат, а не резко их сокращать.

Реальные преимущества в ежедневной работе

Наиболее ценными оказались:

устойчивость к кадровому дефициту;

возможность масштабирования без пропорционального роста штата;

снижение физической нагрузки на сотрудников.

Неожиданные плюсы и ограничения

Из плюсов компании отмечали рост управляемости процессов и качества данных. Из ограничений — зависимость от поставщиков оборудования, сложность ремонта и ограниченную гибкость роботов при нестандартных операциях.

Что сделали бы иначе

Почти все участники рынка сходятся во мнении: начали бы с реинжиниринга процессов, а не с покупки роботов. Переоценка зрелости склада — главный урок первых проектов.

Кому роботизация подходит, а кому рано

Роботы оправданы:

на складах с большим оборотом;

при высокой доле однотипных операций;

при развитой ИТ-инфраструктуре.

Для небольших складов с нестабильным ассортиментом роботизация часто экономически нецелесообразна.

Взгляд на 2–3 года вперед

В ближайшие годы компании ожидают:

более тесную интеграцию роботов с ИИ и аналитикой;

рост гибридных решений «человек + робот»;

постепенное удешевление технологий.

Роботизация склада: ожидания и реальность

При этом полного вытеснения человека со склада не ожидает ни один крупный игрок.

Роботизация в России развивается не как замена персонала, а как инструмент устойчивости бизнеса в условиях неопределенности.

С уважением к Вашему делу, Ника Виноградова